Select your region / language

Trends in der Palettier- und Umschlagslogistik von Tiefkühlkost

Das europäische Tiefkühlkostgeschäft wird auf über 75 Milliarden Euro geschätzt, und alles deutet auf ein anhaltend starkes Wachstum in allen Märkten hin. Die überwiegende Mehrheit dieser Produkte sowie die Produkte des Sektors für gekühlte Lebensmittel werden eine beträchtliche Zeit auf Paletten transportiert oder gelagert.

Schauen wir uns an, wie moderne automatisierte Systeme dazu beitragen können, dass diese verpackten Produkte vom Verlassen der Produktionslinie bis zum Stapeln auf einer Palette und der Lagerung in einem gekühlten Lager oder dem Verladen in einem LKW innerhalb des erforderlichen Temperaturbereichs bleiben.

Typische gefrorene/gekühlte Produktkategorien:

- Speiseeis, Molkereiprodukte, Joghurts

- Gefrorenes Gemüse, Pommes frites

- Gefrorene Backwaren, Frühstücksprodukte

- Fleisch, Geflügel, Fisch

Fokus auf fortschrittliche Nachverfolgung und Reduzierung des Energieverbrauchs

Die Notwendigkeit, niedrige Produkttemperaturen aufrechtzuerhalten, hat dazu geführt, dass für die Palettierung und den Transport dieser gefrorenen oder gekühlten Produkte spezielle, fehlerfreie Lösungen benötigt werden.

Solche Lösungen müssen nicht nur die schnelle Handhabung der Produkte und vollen Paletten gewährleisten, sondern auch reflektieren:

- Die Notwendigkeit, diese innerhalb des Standorts vollständig zu verfolgen/zu überwachen, dass es keine Unterbrechung der Kühlkette gibt, und im Falle einer Unterbrechung schnell reagieren zu können.

- Wachsender Druck zur Senkung des Energieverbrauchs - jeder zu kühlende Kubikmeter bedeutet erhebliche Kosten, so dass das Ziel darin besteht, den Platzbedarf für das Handling zu minimieren.

- Hohe Zuverlässigkeit, indem empfindliche Systemelemente auf Umgebungstemperatur gehalten werden.

Was ist bei der Planung eines Automatisierungsprojekts zu beachten

Es beginnt damit, dass man die zu verpackenden Produkte genau kennt und die Anforderungen an die Lagerung der Produkte bei den richtigen Temperaturen beachtet, um die Produktqualität zu gewährleisten: (Tiefgefroren, gekühlt, kalt).

Empfohlene Techniken:

- Palettenladungen puffern: Produkte in Palettenladungen gepuffert, um die Produkte so lange wie möglich auf der erforderlichen Temperatur zu halten.

- Minimierung der Zeit, die außerhalb der erforderlichen Temperaturzone für die Palettierung benötigt wird: Palette in 1 Minute zusammenstellen, mit Stretchfolie umwickeln und etikettieren, zurück in den Tiefkühlbereich bringen..

- Empfindliche Technik wie elektronische Elemente, Bedienpanels, Messgeräte, usw. sollten außerhalb des Tiefkühlbereichs aufbewahrt werden.

- Tracking der Palettenladungen (volle Paletten): Überwachung und Aufzeichnung, wie lange sie sich außerhalb der erforderlichen Temperaturzone befinden.

Multi-Line Palettierer mit Produktpufferung als bevorzugte Lösung

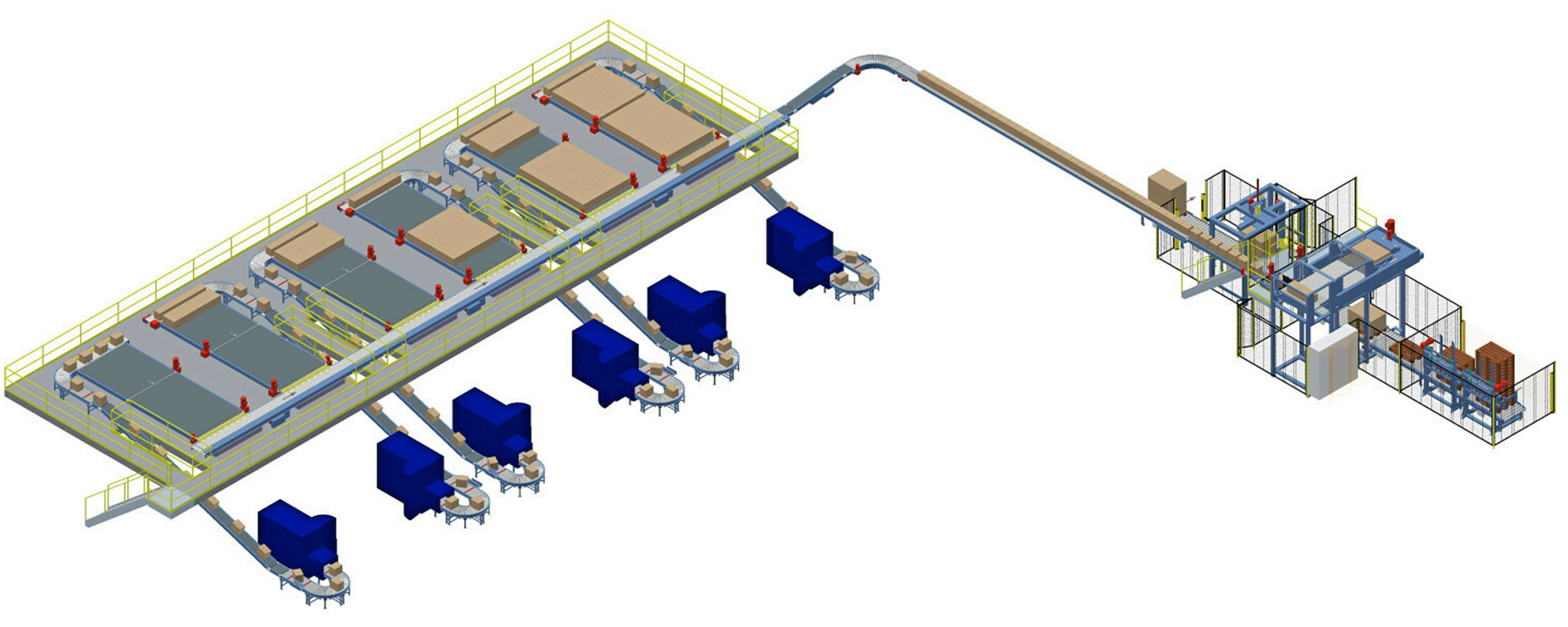

SCOTT Automation hat eine bewährte Antwort auf diese Anforderungen entwickelt, mit cleveren Tiefkühl- oder Kühlpuffer-, Produkthandlings- und Multi-Line Palettiersystemen, die die Unversehrtheit von gefrorenen und gekühlten Lebensmitteln von der Produktionslinie bis hin zu Tiefkühllagern (bis zu -25 °C) oder Lieferwagen aufrechterhalten.

Der Multi-Line Palettierer bedient mehrere Produktionslinien und befindet sich in einem separaten Bereich außerhalb des Tiefkühlbereichs bei Umgebungstemperatur. Die Produkte werden auf Puffertischen innerhalb des Tiefkühlers gepuffert. Sobald genügend Produkte vorhanden sind, um eine komplette Palette zu füllen, ruft das System sie ab und befördert sie zum Palettierer. Die volle Palette wird dann schnell wieder in den Tiefkühler zurücktransportiert.

Im Vergleich zu End-of-Line Systemen benötigt diese Lösung weniger Platz und weniger Palettierer (Multi-Line Lösungen bestehen in der Regel aus einer oder zwei Maschinen). Das Ergebnis ist eine Vereinfachung des Palettenhandlings und eine erhebliche Reduzierung der Staplerbewegungen. Darüber hinaus ermöglicht die echte „Stauzone“, die durch die Puffertische dargestellt wird, dass das System eine bessere Leistung der Produktionslinien garantiert. All diese Faktoren in Verbindung mit einer zuverlässigen und bewährten Lösung tragen zu einer erheblichen Reduzierung der Betriebskosten bei.

Scott Automation - bewährtes Fachwissen

SCOTT hat sich durch die jahrelange Erfahrung bei der Installation dieser Systeme eine klare Marktposition bei fast allen Hersteller von tiefgekühlten oder gekühlten Lebensmitteln erarbeitet, die ihre Produktion automatisch palettieren müssen, ohne die Qualitätskontrolle, bei nur minimalem Personaleinsatz vernachlässigen zu müssen. Zahlreiche Installationen in ganz Europa, die oft rund um die Uhr in Betrieb sind, zeugen vom Erfolg der SCOTT-Konstruktionen und -Systeme - eine Behauptung, die von Stammkunden bestätigt wird, die häufig zu weiteren Installationen zurückgreifen.

Erfahren Sie mehr über unsere Mehrzeilige Palettierlösungen

Diese Systeme sind so konzipiert, dass sie mehrere Produktionslinien an einen oder mehrere Palettierer koppeln. Sobald die Produktmenge ausreicht, um eine ganze Palette zu füllen, wird das Produkt vom System abgerufen, zu den Palettierern transportiert und palettiert. Die Palettiermaschinen befinden sich gewöhnlich nicht in der Produktionshalle selbst, um höchste Qualitäts-, Hygiene- und Sicherheitsstandards für die Produkte zu gewährleisten.

Vollautomatische Mehrlinien-Palettieranlage für Backwaren