Select your region / language

Recherches courantes

Tendances en matière de palettisation et de logistique de produits alimentaires surgelés

Le marché européen des aliments surgelés dépasserait 75 milliards d'euros et tout indique que la croissance sera forte et continue sur tous les marchés. La grande majorité de ces produits, ainsi que ceux du secteur des aliments frais, seront transportés ou stockés sur des palettes pendant de longues périodes.

Voyons comment les systèmes automatisés modernes peuvent contribuer à garantir que ces produits emballés restent dans la plage de température requise, depuis le moment où ils quittent la ligne de production, jusqu'à ce qu'ils soient palettisés et stockés dans un entrepôt réfrigéré ou chargés dans un camion.

Catégories typiques de produits congelés / frais :

- Crème glacée, produits laitiers, yahourts

- Légumes surgelés, frites

- Produits de boulangerie surgelés, viennoiseries

- Viande rouge, volaille, poisson

Focus sur la traçabilité et la réduction de la consommation d'énergie

Le maintien des produits à basse température étant une nécessité absolue, les processus de palettisation et de transport de ces produits congelés ou frais ont créé des besoins de solutions dédiées fiables.

Ces solutions ne doivent pas seulement assurer la manipulation rapide des produits et des palettes pleines, mais aussi prendre en compte :

- La nécessité d'assurer une traçabilité complète de ces produits sur le site, et de contrôler qu'il n'y a pas d'interruption de la chaîne du froid et, si cela se produit, de pouvoir réagir rapidement.

- Une pression croissante sur la réduction de la consommation d'énergie, chaque m³ à refroidir entraînant des coûts importants. L'objectif est donc de minimiser l'espace nécessaire aux équipements de manutention.

- Une fiabilité élevée en maintenant les éléments sensibles du système à la température adéquate.

Ce qu'il faut prendre en compte pour un projet d'automatisation

Tout commence par une compréhension parfaite des produits à manipuler, en suivant les exigences de stockage aux bonnes températures afin de garantir la qualité du produit : (congélation, réfrigération, froid/frais).

Méthodes recommandées :

- Stockage tampon des colis en bloc pour maintenir les produits à la température requise tout le temps nécessaire.

- Réduction au minimum du temps passé en dehors de la chambre froide pour la palettisation : création d’une palette en 1 minute, banderolage et étiquetage, puis retour en chambre froide.

- Les technologies sensibles telles que les composants électroniques, les interfaces opérateurs, les équipements de mesure, etc. peuvent rester à l'extérieur de la chambre froide.

- Traçabilité des palettes pleines : surveillance et enregistrement du temps passé en dehors de la chambre froide.

Palettisation multi-lignes avec stockage tampon des produits comme solution privilégiée

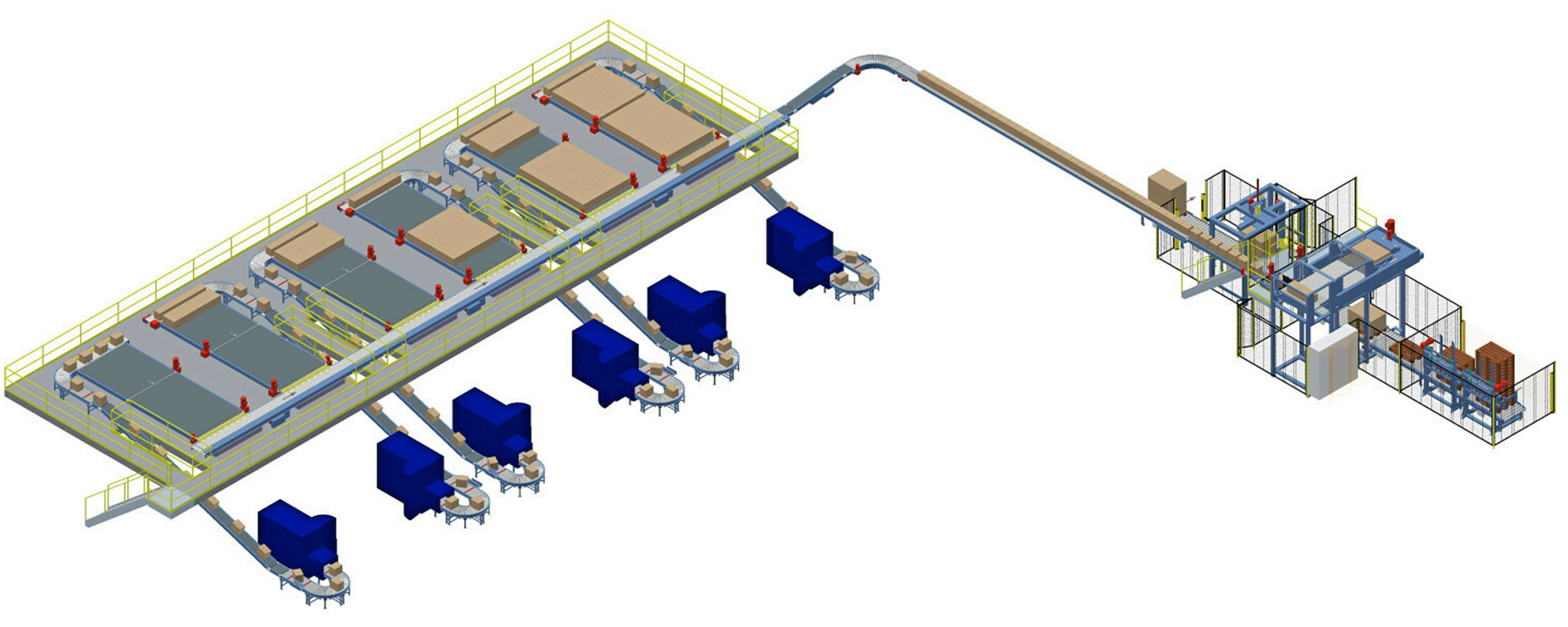

SCOTT Automation a développé une réponse éprouvée à ce besoin, avec des systèmes astucieux de stockage tampon des produits frais ou congelés, de manutention et de palettisation multi-lignes qui garantissent l'intégrité des produits alimentaires frais ou congelés depuis les lignes de production, jusqu'aux chambres froides (jusqu'à -25 °C) ou aux camions de livraison.

Le palettiseur multi-lignes traite plusieurs lignes de production à la fois, et est situé dans une zone à température ambiante à l'extérieur de la chambre froide. Les produits sont stockés sur des tables d’accumulation dans la chambre froide, et dès qu'il y a suffisamment de produits pour constituer une palette complète, le système les appelle et les achemine vers le palettiseur. La palette complète est ensuite ramenée rapidement en chambre froide.

Par rapport aux systèmes « fin de ligne », cette solution nécessite moins d'espace et moins de palettiseurs (les solutions « Multi-lignes » sont en général composées d’une ou deux machines). Il en résulte une simplification des flux palettes et une diminution significative des mouvements de chariots élévateurs. De plus, la véritable « zone tampon » que représente les tables d’accumulation, permet au système de garantie un meilleur rendement des lignes de production. Tous ces facteurs, associés une solution fiable et éprouvée, contribuent à diminuer considérablement le coût de possession (cost of ownership).

Scott Automation - un savoir-faire éprouvé

Grâce à l'expertise acquise au fil des années d'installation de ces systèmes, SCOTT a établi une position claire sur le marché pour tous les producteurs de produits alimentaires frais ou surgelés qui ont besoin de palettiser automatiquement leur production, sans compromettre le contrôle de la qualité, et avec une implication minimale de main-d'œuvre. De nombreuses installations à travers l'Europe, fonctionnant souvent 24 heures sur 24 et 7 jours sur 7, témoignent du succès des conceptions et des systèmes SCOTT, une affirmation soutenue par des clients de premier ordre qui reviennent souvent pour des installations supplémentaires.

En savoir plus sur nos solutions de palettisation multi-lignes

Connexion de plusieurs lignes de production à une ou plusieurs machines de palettisation - Dès qu'une quantité suffisante de produits est disponible pour constituer une palette complète, le système appelle les produits, les transporte vers le ou les palettiseurs.

Système de palettisation multi-lignes entièrement automatique pour produits de boulangerie