Select your region / language

Veelgebruikte pagina's

Trends in palletisering en logistiek van diepvriesproducten

De Europese diepvriessector vertegenwoordigt naar verluidt meer dan 75 miljard euro en alles wijst op een sterke aanhoudende groei op alle markten. De overgrote meerderheid van deze producten, samen met die in de sector gekoelde voedingsmiddelen, worden quasi altijd op pallets vervoerd en opgeslagen.

Laten we eens kijken hoe moderne geautomatiseerde systemen ervoor kunnen zorgen dat deze verpakte producten binnen het vereiste temperatuurbereik blijven, vanaf het moment dat ze de productielijn verlaten, totdat ze op een pallet worden gestapeld en in een gekoeld magazijn worden opgeslagen of in een vrachtwagen worden geladen.

Typische bevroren/gekoelde productcategorieën:

- IJs, zuivelproducten, yoghurt

- Bevroren groenten, frietjes

- Bevroren bakkerijproducten, viennoiserie

- Rood vlees, gevogelte, vis

Focus op geavanceerde tracering en reduceren van het energieverbruik

Omdat het absoluut noodzakelijk is om lage producttemperaturen te handhaven, ontstond bij het palletiseren en transporteren van deze bevroren of gekoelde producten de behoefte aan speciale storingsvrije oplossingen.

Deze oplossingen moeten niet alleen zorgen voor een snelle verwerking van de producten en de beladen pallets, maar dienen eveneens rekening te houden met volgende randvoorwaarden:

- De noodzaak om de producten binnen de vestiging te traceren en te controleren of er geen onderbreking is op de koud keten en mocht dit toch gebeuren, snel te kunnen reageren.

- Toenemende druk om het energieverbruik te verminderen - elke m³ die moet worden gekoeld betekent aanzienlijke kosten, dus het doel is de benodigde ruimte voor de behandelingsapparatuur tot een minimum te beperken.

- Hoge betrouwbaarheid door gevoelige systeemelementen op omgevingstemperatuur te houden.

Waarop letten bij het plannen van een automatiseringsproject

Het begint met een volledige analyse van de te verpakken producten, waarbij de vereisten voor de opslag van producten bij de juiste temperaturen om de productkwaliteit te waarborgen in acht worden genomen: (diepvries, gekoeld, koud/koud).

Aanbevolen technieken:

- Palletladingen bufferen: Producten gebufferd in blokken zodat de producten zo lang mogelijk op de vereiste temperatuur te houden.

- Minimaliseer de tijd die de producten zich buiten de vereiste temperatuurzone bevinden. Tracht de pallet te beladen, te wikkelen en te etiketteren in een paar minuten tijd.

- Gevoelige technologie zoals elektronische elementen, bedieningspanelen, meetapparatuur, enz. worden bij voorkeur buiten de vriezer gehouden.

- Traceren van de palletladingen (volle pallets): bewaken en registreren hoe lang een pallet buiten de vereiste temperatuurzone blijft.

Multi-line palletiser met verpakkingsbuffer als voorkeursoplossing

SCOTT Automation heeft een pasklaar antwoord op deze behoefte ontwikkeld, met slimme diepvries- of koelbuffer-, producthandling- en meerlijnspalletiseersystemen die de integriteit van bevroren en gekoelde voedingsmiddelen handhaven vanaf de productielijn tot en met de opslagplaatsen voor lage temperaturen (tot -25 °C) of vrachtwagens.

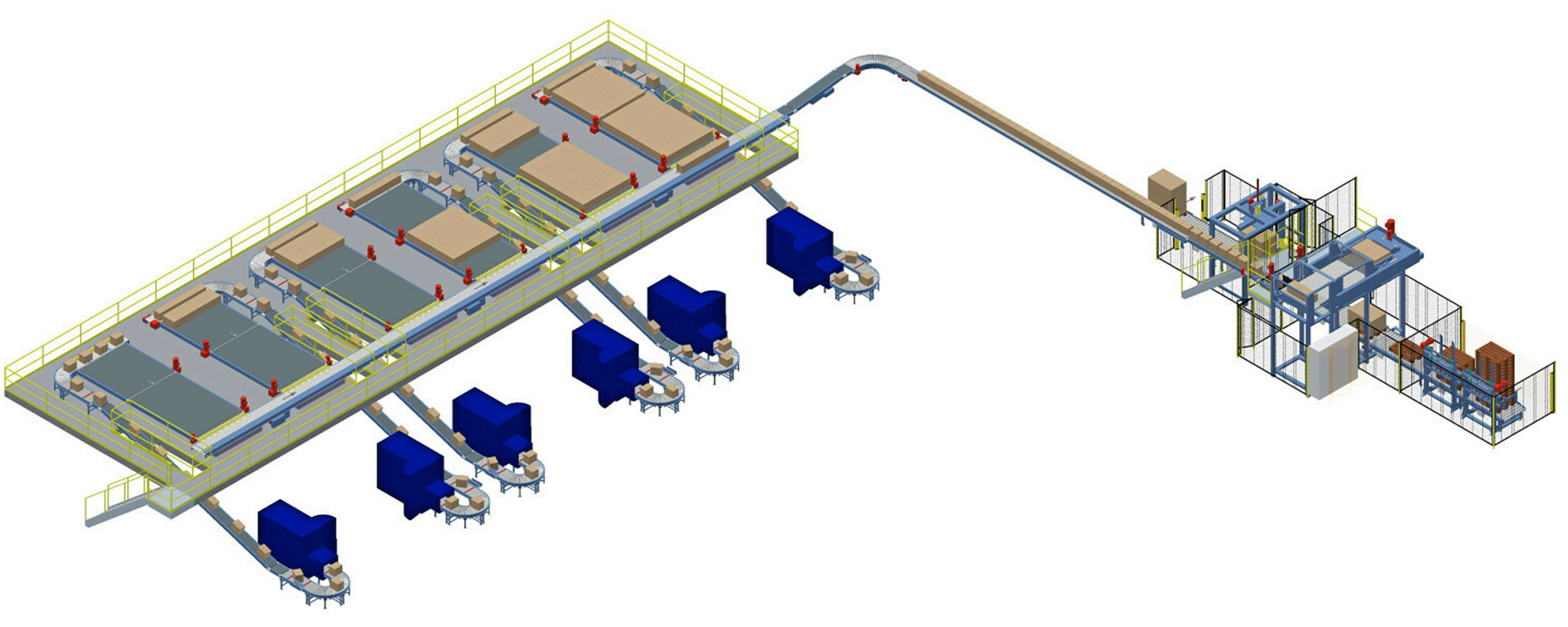

De multi-line palletiser verwerkt meerdere productielijnen en bevindt zich in een aparte ruimte buiten de vriezer op omgevingstemperatuur. De verpakkingen worden gebufferd op tafels in de vriezer, zodra er voldoende verpakkingen klaar zijn om een volledige pallet te vullen, roept het systeem ze op en transporteert ze naar de palletiser. De volle pallet wordt dan snel terug naar de vriezer getransporteerd.

In vergelijking met end-of-line systemen vereist deze oplossing minder ruimte en minder palletiseermachines (multi-line oplossingen bestaan meestal uit één of twee machines). Het resultaat is een vereenvoudiging van de palletstromen en een aanzienlijke vermindering van het aantal heftruckbewegingen. Bovendien kan het systeem dankzij de echte "bufferzone" die de accumulatietafels vormen, een betere output van de productielijnen garanderen. Al deze factoren, gecombineerd met een betrouwbare en beproefde oplossing, dragen bij tot een aanzienlijke verlaging van de cost of ownership.

Scott Automation - bewezen expertise

SCOTT heeft met zijn jarenlange ervaring in het installeren van deze systemen een toonaangevende positie in de markt verworven. Meer in het bijzonder bij producenten van diepgevroren of gekoelde levensmiddelen die hun productie automatisch willen palletiseren, en dit zonder afbreuk te doen aan de hoge kwaliteitsnormen en met een minimale arbeidskost voor de klant. Meerdere installaties in heel Europa, vaak 24/7 in bedrijf, zijn getuige van het succes van de SCOTT ontwerpen en systemen. Een bewering die wordt ondersteund door blue chip klanten die steeds opnieuw voor Scott kiezen.

Meer informatie over onze multi-line palletiseeroplossingen

Koppel meerdere productielijnen aan één of meer palletiseermachines - zodra er voldoende producten klaar zijn om een volledige pallet te vullen, vraagt het systeem de producten op, transporteert ze naar de palletiseermachines en palletiseert ze. De palletiseermachines worden meestal niet in de productiehal zelf geplaatst, waardoor de hoogste normen voor productkwaliteit, hygiëne en veiligheid worden gegarandeerd.

Volautomatisch palletiseersysteem met meerdere lijnen voor bakkerijproducten