Select your region / language

Konventionelle Palettierung vs. Roboterpalettierung

Dieser Artikel bietet einen eingehenden Vergleich der beiden gängigsten Palettierlösungen: konventionelle (oder Lagenpalettier-) Systeme und Roboterpalettiersysteme. Es untersucht die Vorteile jeder Methode im Zusammenhang mit den modernen Produktionsanforderungen. Darüber hinaus werden die innovativen Lösungen von Scott hervorgehoben, die die Vorteile beider Systeme vereinen und einen hybriden Ansatz für die Palettierung bieten.

Einleitung

Die Palettierung, d.h. das Stapeln von Produkten auf einer Palette für den Transport und die Lagerung, ist ein entscheidender Aspekt der Produktion und des Vertriebs. Die Effizienz, Zuverlässigkeit und Flexibilität des Palettiersystems kann die betriebliche Produktivität erheblich beeinflussen. Traditionell wird dieser Prozess in drei Typen unterteilt: Manuelle, konventionelle (Lagen-) und Roboterpalettierung. Jede Methode hat ihre eigenen Merkmale und Vorteile, die für unterschiedliche betriebliche Anforderungen geeignet sind. Der Kürze halber wird in diesem Beitrag die manuelle Palettierung ausgelassen.

Konventionelle Palettierung (Lagenpalettierer)

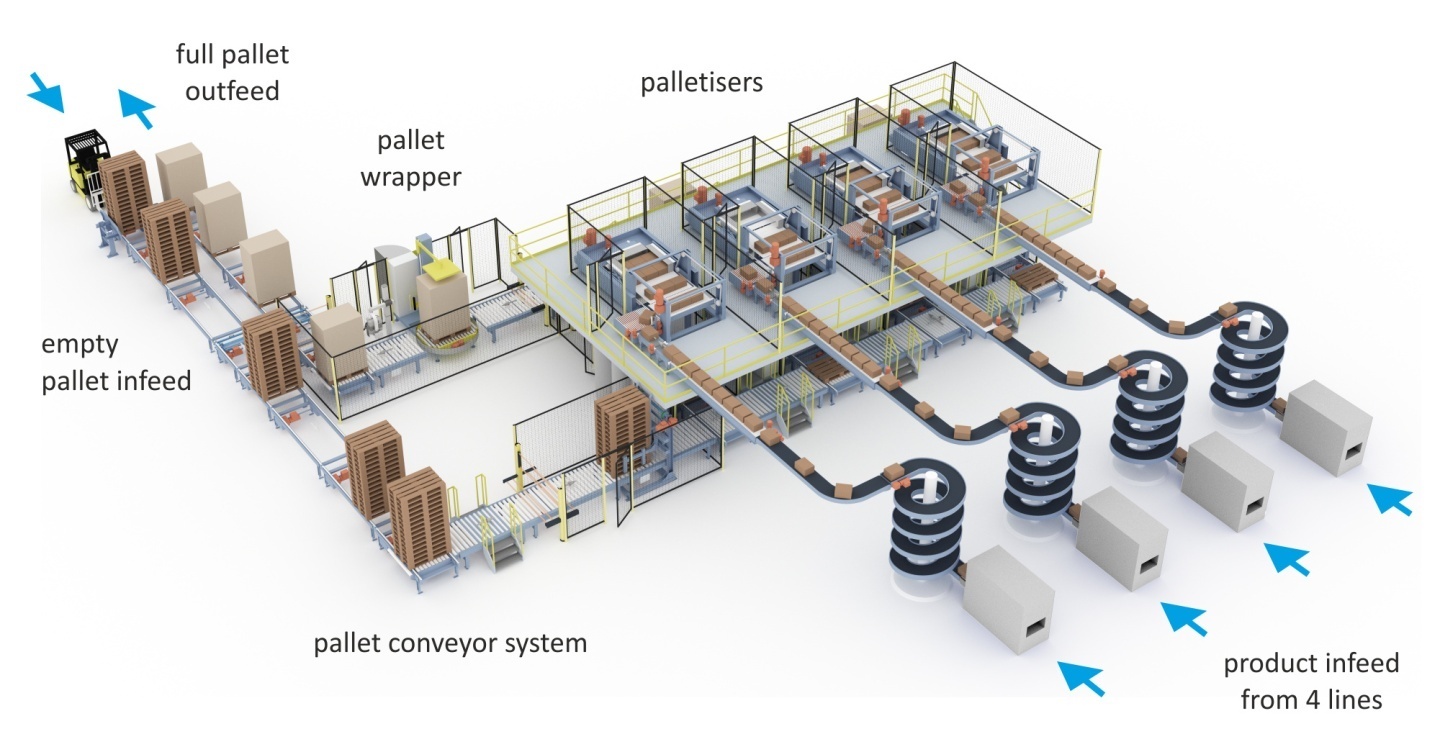

Herkömmliche Palettiersysteme, auch Lagenpalettierer genannt, stapeln die Produkte in einer vorgegebenen Reihenfolge, so dass stabile und gleichmäßige Lagen auf einer Palette entstehen. Die Produkte werden auf einem Zufuhrband in die Maschine gebracht, die Kartons werden gedreht, um bestimmte Muster zu bilden, und dann wird die Reihe auf ein Abschiebeblech geschoben. Sobald eine vollständige Lage gebildet ist, öffnet sich das Abschiebeblech um die Lage auf der Palette abzulegen.

Vorteile:

- Höhere Produktionsraten: Konventionelle Palettierer (Lagenpalettierer) sind für ihre Geschwindigkeit und Effizienz bekannt. Sie sind in der Lage, hohe Produktströme zu verarbeiten (mehr als 150 Kartons pro Minute) und eignen sich daher ideal für Hochgeschwindigkeitsvorgänge.

- Handling mehrerer Kartongrößen und -typen: Da der Boden über Rollen oder eine Mattenkette transportiert wird, muss der Palettierer, wenn überhaupt, nur minimal angepasst werden. Diese Systeme lassen sich leicht an unterschiedliche Kartongrößen und -typen anpassen und ermöglichen so einen vielseitigen Palettierprozess, der für unterschiedliche Produktlinien geeignet ist. Die meisten neuen Systeme verfügen über automatische Einstellungen, so dass keine Umrüstzeiten mehr erforderlich sind.

- Einfache Bedienung und Wartung: Die mechanische Einfachheit konventioneller Palettierer macht sie relativ leicht bedien- und wartbar und erfordert weniger spezielle Schulungen für das Personal. Herkömmliche Palettierer sind in der Regel mit branchenüblichen SPS und HMIs ausgestattet, um dem Bediener die Arbeit zu erleichtern.

Roboter Palettierung

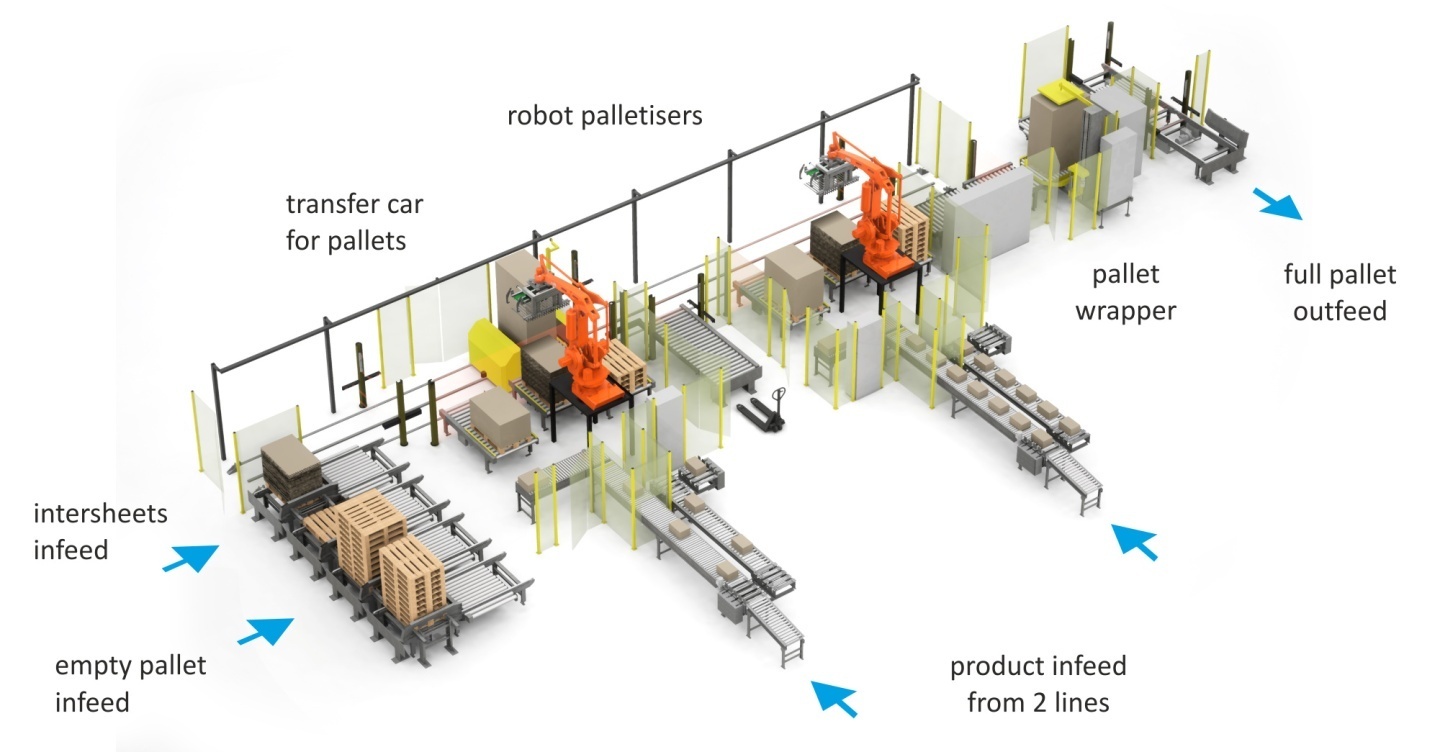

Bei der robotergestützten Palettierung werden Roboterarme eingesetzt, die mit verschiedenen Greifwerkzeugen ausgestattet sind, um Produkte zu entnehmen und auf einer Palette zu platzieren. Die Greifsysteme können speziell für das Produkt eines Kunden entwickelt werden. Diese Methode bietet eine höhere Präzision und eine bessere Ausrichtung der Etiketten während der Palettierung.

Vorteile:

- Gleichzeitige Mehrlinien-Palettierung (Multi-Line): Palettierroboter können verschiedene Produktladungen gleichzeitig erstellen und sind daher ideal für Betriebe, die eine Vielzahl von Artikeln gleichzeitig palettieren müssen.

- Steuerung der Etikettenausrichtung: Diese Systeme können die Etikettenposition ausrichten und so sicherstellen, dass die Etiketten sichtbar sind, was für den Einzelhandel und kundenorientierte Produkte entscheidend ist. Zur weiteren Verbesserung der Genauigkeit können Vision-Systeme hinzugefügt werden.

- Einstellbare Zuführhöhen: Palettierroboter bieten Flexibilität bei der Einlaufhöhe, so dass unterschiedliche Produktlinien und Betriebslayouts ohne umfangreiche mechanische Umstrukturierung möglich sind. Die Aufnahmepunkte müssen sich nicht alle an der gleichen Stelle befinden, solange sie innerhalb der Reichweite des Roboters liegen.

Vergleich und Überlegungen

Bei der Entscheidung zwischen konventioneller und Roboterpalettierung müssen Faktoren wie Produkttyp, Produktionsvolumen, Platz und Leistungen berücksichtigt werden. Konventionelle Palettierer eignen sich am besten für schnelle, einheitliche Produktlinien, während sich Palettierroboter in Umgebungen auszeichnen, die Flexibilität und präzise Handhabung erfordern.

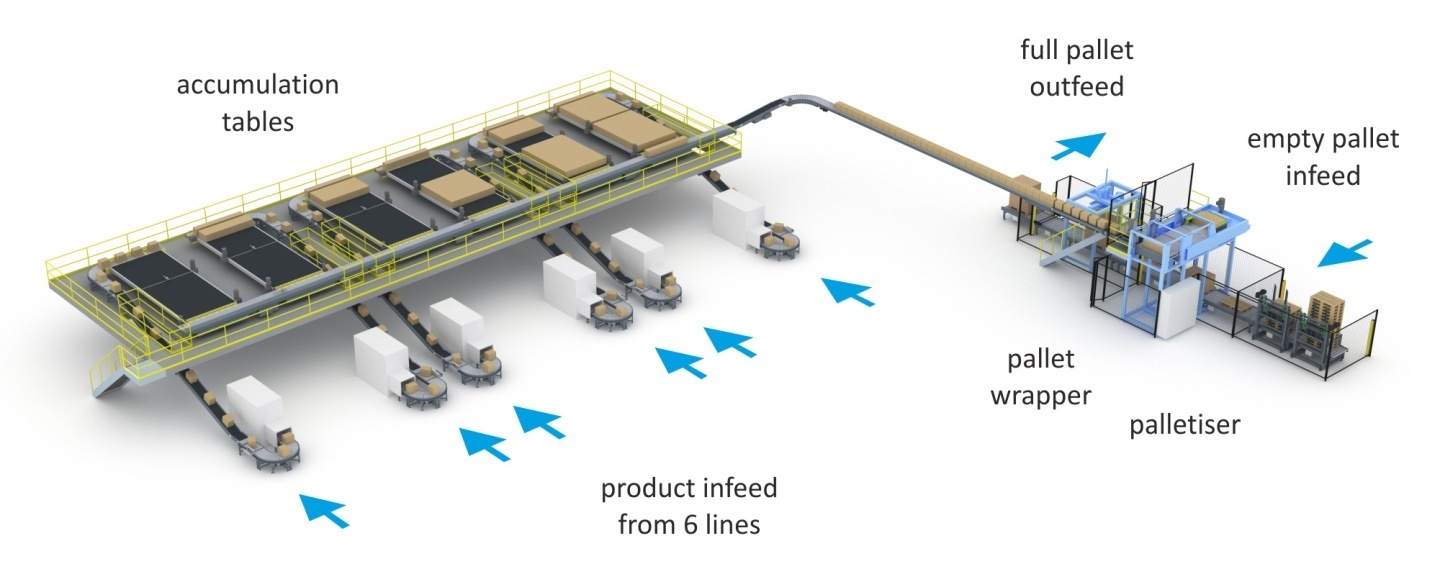

Die innovative Lösung von SCOTT: Ein hybrider Ansatz (Multi-Line)

SCOTT präsentiert eine innovative Lösung, die die Lücke zwischen konventioneller und robotergestützter Palettierung überbrückt. Die fortschrittlichen SCOTT-Puffertische ermöglichen es den Kunden, die Vorteile beider Systeme zu nutzen, indem sie Produkte in der Anzahl von mindestens einer vollen Palette stauen, bevor sie an den Palettierer weitergeleitet werden. Je nach der Gesamtproduktionsrate des Kunden können bis zu zehn Tische (also 10 Produktions-, bzw. Verpackungslinien) einen einzigen Palettierer beschicken.

Hauptmerkmale:

- Hochgeschwindigkeits-Palettierung: Wie herkömmliche Systeme unterstützt auch die SCOTT-Lösung die Hochgeschwindigkeits-Palettierung und gewährleistet so die Produktivität in Szenarien mit hohem Volumen. Mehrere Palettieroptionen bieten Leistungen von 20 Kartons bis zu 150 Kartons pro Minute.

- Multi-Line Leistung: Dank der Speicherkapazität in den Puffertischen können mehrere Produktlinien gleichzeitig verarbeitet werden - eine Funktion, die normalerweise mit Roboterpalettierern in Verbindung gebracht wird. Während ein Palettierroboter mit einer Gesamtproduktionsrate von 20 bis 30 Kartons pro Minute an seine Grenzen stößt, ermöglichen Stautische die Beschickung eines einzelnen Palettierers mit vier oder fünf Linien, die jeweils 20 bis 30 Kartons pro Minute verarbeiten.

- Integriertes Systemdesign: Diese Lösung bietet einen integrierten Ansatz, der die Effizienz der herkömmlichen Palettierung mit der Anpassungsfähigkeit eines Multi-Line Systems kombiniert.

Fazit

Die Wahl zwischen konventioneller und roboterbasierter Palettierung hängt von den spezifischen betrieblichen Anforderungen ab. Die innovativen Puffertische von SCOTT bieten jedoch eine Hybridlösung, die die Hochgeschwindigkeitsfähigkeiten konventioneller Systeme mit der Flexibilität und Präzision der Roboterpalettierung verbindet. Dieser integrierte Ansatz stellt einen bedeutenden Fortschritt in der Palettiertechnologie dar und bietet Unternehmen eine vielseitige und effiziente Lösung, um den unterschiedlichen und sich entwickelnden Palettieranforderungen gerecht zu werden.