Select your region / language

Recherches courantes

Palettisation conventionnelle et palettisation robotisée

Ce livre blanc présente une comparaison approfondie des deux solutions de palettisation les plus courantes : les systèmes conventionnels (ou palettisation par couches) et les systèmes de palettisation robotisés. Il examine les avantages de chaque méthode dans le contexte des exigences de fabrication modernes. En outre, ce document met en évidence les solutions innovantes proposées par Scott, qui intègrent les avantages des deux systèmes, offrant ainsi une approche hybride de la palettisation.

Introduction

La palettisation consiste à empiler des produits sur une palette pour le transport et le stockage. C’est un aspect essentiel de la fabrication et de la distribution. L'efficacité, la fiabilité et la flexibilité du système de palettisation peuvent avoir un impact significatif sur la productivité opérationnelle. Traditionnellement, ce processus est classé en trois catégories : palettisation manuelle, conventionnelle (par couches) et robotisée. Chaque méthode présente des caractéristiques et des avantages distincts, adaptés à des besoins opérationnels différents. A noter que nous ne parlerons pas ici de la palettisation manuelle.

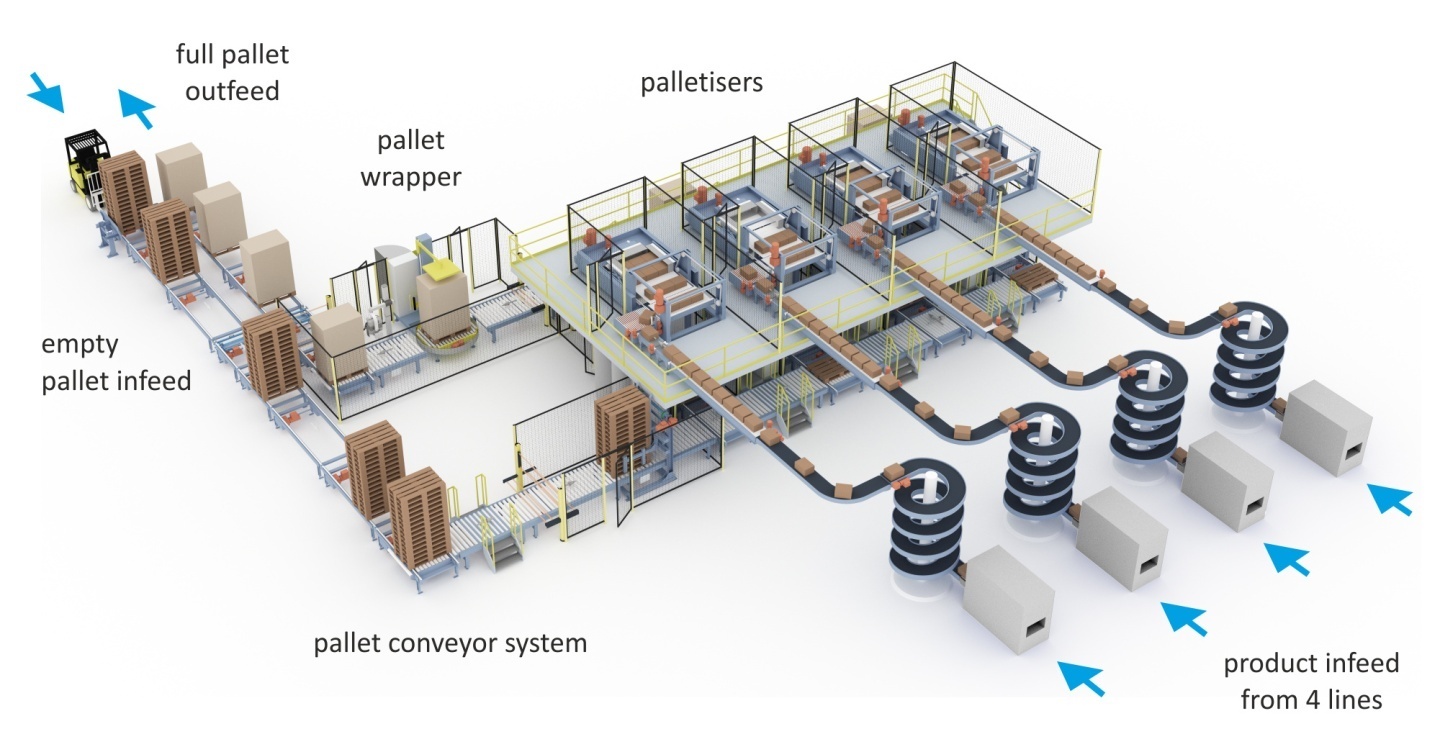

Palettisation conventionnelle

Les systèmes de palettisation conventionnels, également appelés palettiseurs à couches, empilent les produits dans un ordre prédéterminé, créant ainsi des couches stables et uniformes sur une palette. Les produits sont introduits dans la machine sur un convoyeur d'alimentation, les caisses sont tournées pour former des rangées spécifiques, puis ces dernières sont poussées sur un tablier (double rideaux). Une fois qu'une couche complète est formée, le tablier s'ouvre pour déposer la couche sur la palette.

Avantages :

Taux de production plus élevés : Les palettiseurs conventionnels sont réputés pour leur rapidité et leur efficacité. Ils sont capables de traiter des flux de produits à haut volume (jusqu’à 150 caisses par minute) en adéquation pour les lignes de production à fortes capacités.

Traitement de plusieurs tailles et types de caisses : Les caisses sont transportées sur des rouleaux ou un convoyeur à bande tapis, le palettiseur à couche ne nécessite pas de réglages lors d’un changement de format. Ces systèmes peuvent facilement s'adapter à différentes tailles et types de caisses, ce qui permet un processus de palettisation polyvalent adapté à des lignes de produits variées ; incluant le « facing des caisses » dans les couches, avec des solutions de retournement des caisses avant la préparation de la rangée.

Simplicité d'utilisation et d'entretien : La simplicité mécanique des palettiseurs conventionnels les rend relativement faciles à utiliser et à entretenir, ce qui nécessite moins de formation spécialisée pour le personnel. Les palettiseurs conventionnels intègrent généralement des automates programmables et des IHM conformes aux normes de l'industrie pour faciliter la tâche de l'opérateur.

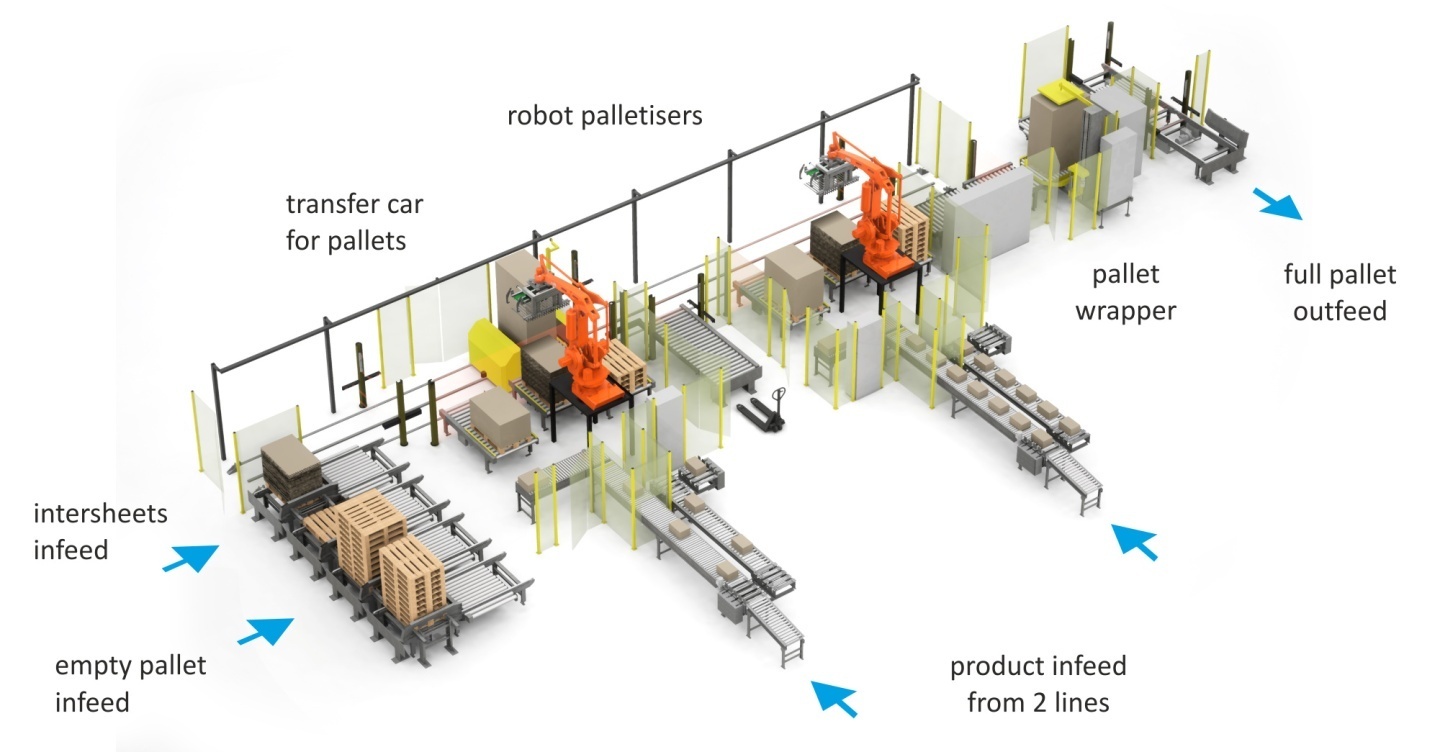

Palettisation robotisée

La palettisation robotisée implique l'utilisation de bras robotisés, équipés de divers outils en bout de bras, pour prélever et placer des produits sur une palette. Les outils de préhension peuvent être conçus spécifiquement pour le produit d'un client. Cette solution permet le « facing des caisses » lors de la dépose, comme par exemple l’orientation des étiquettes.

Avantages :

- Palettisation simultanée sur plusieurs lignes, en adéquation avec les caractéristiques des lignes de production (nombre de lignes, type de caisses, cadences).

- Contrôle de l'orientation des étiquettes : Ces systèmes peuvent orienter les produits en fonction du positionnement de l'étiquette, ce qui garantit que les étiquettes sont visibles et correctement alignées, ce qui est essentiel pour les produits destinés à la vente au détail et à la clientèle. Des systèmes de vision peuvent être ajoutés pour améliorer encore la précision.

- Convoyeurs d’entrée positionnables à hauteurs variables, en fonction des contraintes de l’usine, tels que la hauteur de sortie des fins de lignes et les flux au sols. Les points de prise des caisses par les robots doivent juste être dans l’enveloppe de travail de ce dernier.

Comparaison et considerations

Lorsqu'il s'agit de choisir entre la palettisation conventionnelle et la palettisation robotisée, il faut tenir compte de facteurs tels que le type de produit, le volume de production, le nombre de lignes, l'espace et la main-d'œuvre.

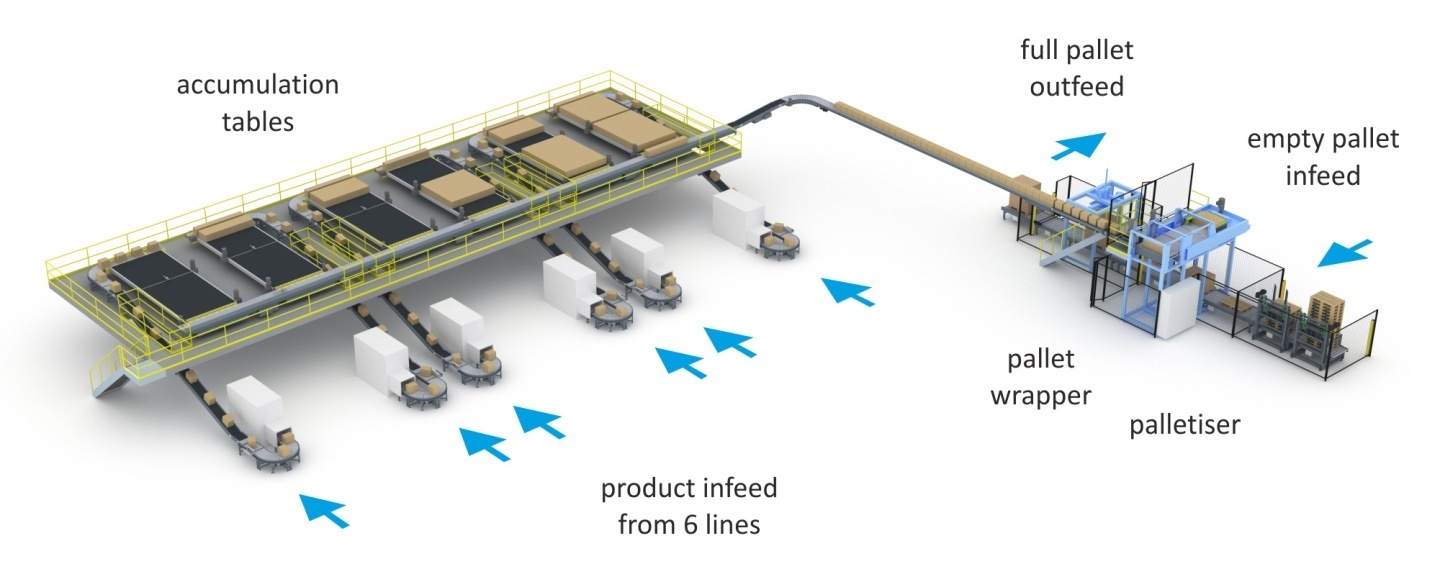

La solution innovante de SCOTT : Une approche hybride

SCOTT présente une solution innovante qui comble le fossé entre la palettisation conventionnelle et la palettisation robotisée. Les tables d'accumulation avancées de SCOTT permettent aux clients de profiter des avantages des deux systèmes en stockant au moins une palette complète de produits avant de l'envoyer au palettiseur. En fonction du taux de production global du client, jusqu'à dix tables peuvent alimenter un seul palettiseur.

Caractéristiques principales :

- Palettisation à grande vitesse : Comme les systèmes conventionnels, la solution SCOTT prend en charge la palettisation à grande vitesse, garantissant la productivité dans les scénarios à haut volume. Les options de palettisation multiples offrent des capacités de 20 caisses par minute jusqu'à 150 caisses par minute.

- Capacité multi-lignes : Grâce à la capacité de stockage des tables d'accumulation, il est possible de traiter simultanément plusieurs lignes de produits, une caractéristique généralement associée aux palettiseurs robotisés. Alors qu'un palettiseur robotisé peut être à la limite avec un taux de production total de 20-30 caisses par minute, les tables d'accumulation permettent d'alimenter un seul palettiseur avec quatre ou cinq lignes de production, CHACUNE ayant une cadence de 20-30 caisses par minute.

- Conception d'un système intégré : Cette solution offre une approche intégrée, combinant l'efficacité de la palettisation conventionnelle avec l'adaptabilité d'un système multiligne.

Conclusion

Le choix entre la palettisation conventionnelle et la palettisation robotisée dépend des besoins opérationnels spécifiques. Cependant, les tables d'accumulation innovantes de SCOTT offrent une solution hybride, fusionnant les capacités de vitesse des systèmes conventionnels avec une flexibilité sur les types de caisses en simultanée. Cette approche intégrée représente une avancée significative dans la technologie de la palettisation, offrant aux entreprises une solution polyvalente, efficace et flexible pour répondre aux diverses demandes de palettisation en constante évolution.