Select your region / language

Veelgebruikte pagina's

Multi-lijn palletiseersysteem voor kaas en zuivelspecialiteiten

Scott Automation heeft in 2019 een compleet automatisch palletiseersysteem geïnstalleerd in de Fromage & Dairy-fabriek van Savencia. Het is ontworpen om plastic bekers met kaas en zuivelproducten in kartonnen trays te behandelen en te palletiseren.

Handmatige processen hebben plaatsgemaakt voor automatisering

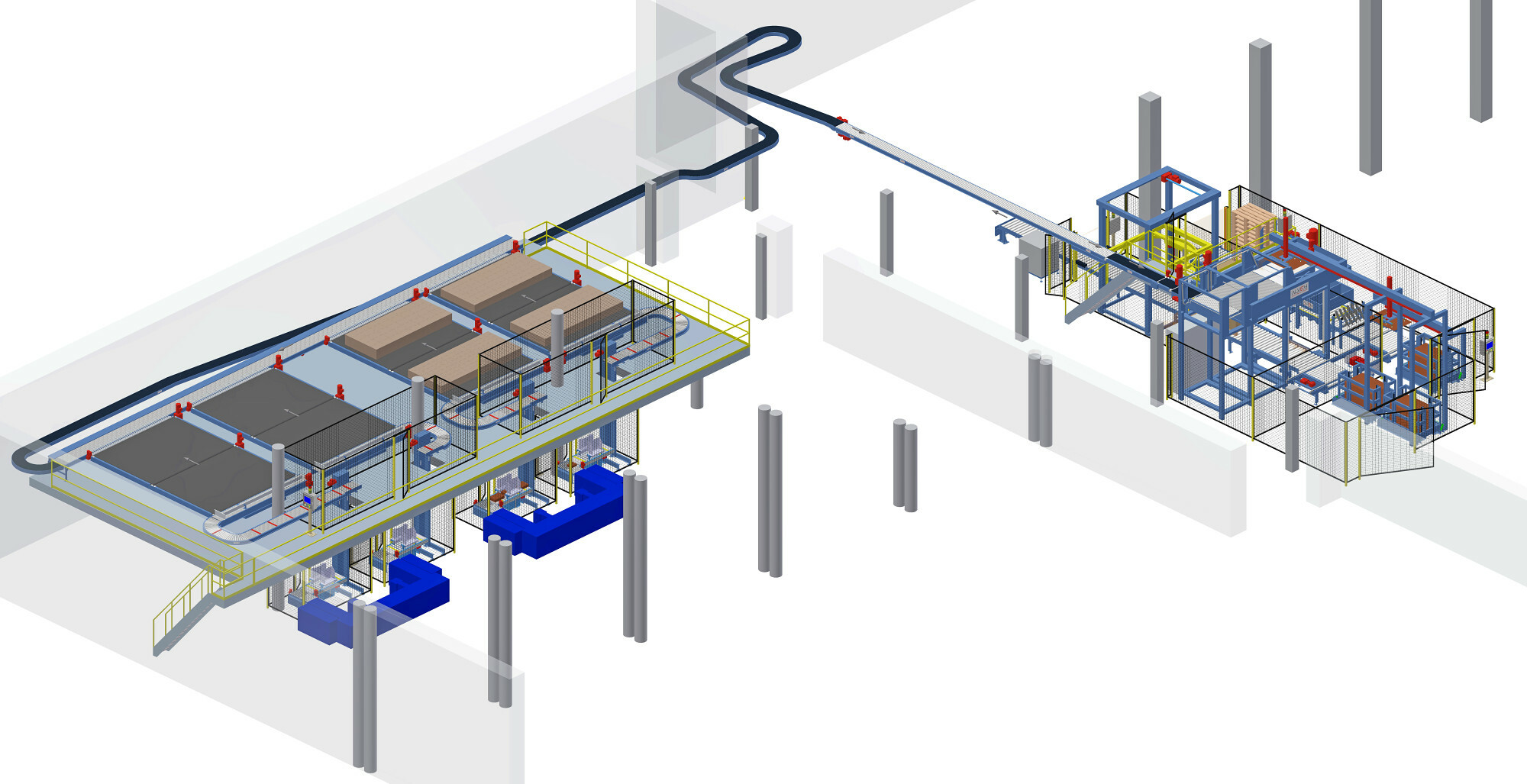

Voor de Tsjechische Hesov-fabriek heeft Scott Automation een compleet automatisch palletiseersysteem ontworpen, vervaardigd en geïnstalleerd ter vervanging van het eerdere handmatige proces voor het palletiseren van trays van vier productielijnen. De levering omvatte een traytransportsysteem, traystapelaars en -liften, vier trayaccumulatietafels, pallettransportbanen inclusief stapelaars, controle van lege pallets met automatisch afkeursysteem, een standaard Scott hoge invoerpalletiser (op 3,5m hoogte), een botomsheetapplicator en een geïntegreerde intersheetapplicator met twee dispensers. "Dit is een multi-line palletiseeroplossing waarbij de palletiser zich bevindt in een magazijnhal met een lage temperatuur van 6°C, gescheiden van de productieruimte met een normale temperatuur van ongeveer 20°C," legt Jan Zechmeister, systems sales engineer bij Scott Automation, uit.

De uitvoercapaciteit bedraagt tot 30 pallets per uur

De vers verpakte producten in trays arriveren in de Hess fabriek op toevoerbanden en worden meerdere hoog gestapeld. Vervolgens gaan ze met de lift naar de tussenverdieping waar ze worden verzameld op accumulatietafels. Wanneer voldoende hoeveelheden klaar zijn om een pallet te vullen, vertrekken de stapels trays in rijen en gaan naar de palletiseermachine in een tweede hal. Hier worden ze op een pallet geplaatst. op de pallet en tussen de lagen worden automatisch tussenlegvellen geplaatst. De volle pallets gaan vervolgens via de uitvoerband naar de wikkelmachine, die de pallet in een net wikkelt. De pallet is dan klaar om met een vorkheftruck naar het magazijn vervoerd te worden. Lege pallets worden vanuit de palletontstapelaar naar de palletiseermachine gestuurd, hun kwaliteit wordt vooraf gecontroleerd door het palletchecksyteem en eventuele defecte stukken worden uitgerangeerd . Het palletiseersysteem verwerkt vier productielijnen, van waaruit het in totaal tot 76 trays per minuut ontvangt. De productiecapaciteit bedraagt tot 30 pallets per uur.

Niets is onmogelijk

De grootste uitdaging voor de aanbieder van de oplossing was het omgaan met de zeer beperkte ruimte in de productiehal. "We hebben er het beste van kunnen maken door accumulatietafels op de mezzanine te plaatsen", zegt Jan Zechmeister. Een andere uitdaging was het overwinnen van de hoogteverschillen tijdens het transport - het verse product in de verpakking mag niet te veel kantelen (max. 5° helling) om te voorkomen dat het product van binnenuit het deksel raakt. Dit maakte het onmogelijk om hellende of spiraalvormige transportbanden te gebruiken.Het gebruik van paternosterliften loste dit probleem op. Er werden trays met specifieke conische sluitingen gebruikt, waardoor de nieuwe uitrusting moest worden aangepast om een zeer nauwkeurige en voorzichtige behandeling te garanderen. Daarom werd gekozen voor een palletiseermachine met een transferplaat. Ook het voorstapelen moest worden opgelost. "De trays worden direct bij de invoer in meerdere stukken op elkaar gestapeld voordat ze worden geaccumuleerd, waardoor er minder ruimte nodig is op de accumulatietafels en de onmiddellijke snelheid van de palletiseermachine afneemt", aldus Jan Zechmeister. Een ander uniek kenmerk van het project is de speciale wikkeling van de pallets in een net. Hiervoor werd gekozen om een goede luchtcirculatie te garanderen tussen de gestapelde producten op de pallet na het palletiseren tijdens het rijpings- en koelproces. Bovendien vereiste het gebruik van automatisering kleine wijzigingen in de vorm van de kartonnen dwarsdoorsneden voor trays en liners, die in hun oorspronkelijke vorm niet volledig automatisch konden worden verwerkt.

De technische oplossing van Scott paste ons het beste van alle oplossingen van die door de verschillende leveranciers van palletiseringstechnologie waren voorgesteld. Vooral de flexibiliteit van de oplossing, die werd geboden door de accumulatietafels vóór de palletiseermachine, werd op prijs gesteld."

Profiel van de klant:

Savencia Fromage & Dairy is een Frans familiebedrijf dat sinds 1993 actief is in de Tsjechische Republiek en Slowakije. Het is momenteel marktleider in kaas- en zuivelspecialiteiten in beide landen, dankzij de unieke kwaliteit en de onmiskenbare smaak van zijn producten. In Tsjechië vertegenwoordigt zij bekende merken zoals Pribináček, Lučina, Král Sýrů, Sedlčanský, Apetito, Liptov en andere. Het bedrijf heeft 1 200 mensen in dienst in twee fabrieken in Tsjechië en één in Slowakije.

Credits:

Dit artikel is oorspronkelijk gepubliceerd in het Tsjechische tijdschrift Packaging Herald in oktober 2021. Geschreven door Adriana Weberová.

Link naar het artikel: http://emagazin.packagingheral...

Meer informatie over onze multi-line palletiseeroplossingen

Koppel meerdere productielijnen aan één of meer palletiseermachines - zodra er voldoende producten klaar zijn om een volledige pallet te vullen, vraagt het systeem de producten op, transporteert ze naar de palletiseermachines en palletiseert ze. De palletiseermachines worden meestal niet in de productiehal zelf geplaatst, waardoor de hoogste normen voor productkwaliteit, hygiëne en veiligheid worden gegarandeerd.