Select your region / language

Recherches courantes

Système de palettisation multi-lignes pour les fromages et les spécialités laitières

Scott Automation a installé un système de palettisation automatique complet à l'usine de Savencia Fromage & Dairy en 2019. Il est conçu pour manipuler et palettiser des pots en plastique de fromage et de produits laitiers dans des plateaux en carton.

Les processus manuels ont laissé place à l'automatisation

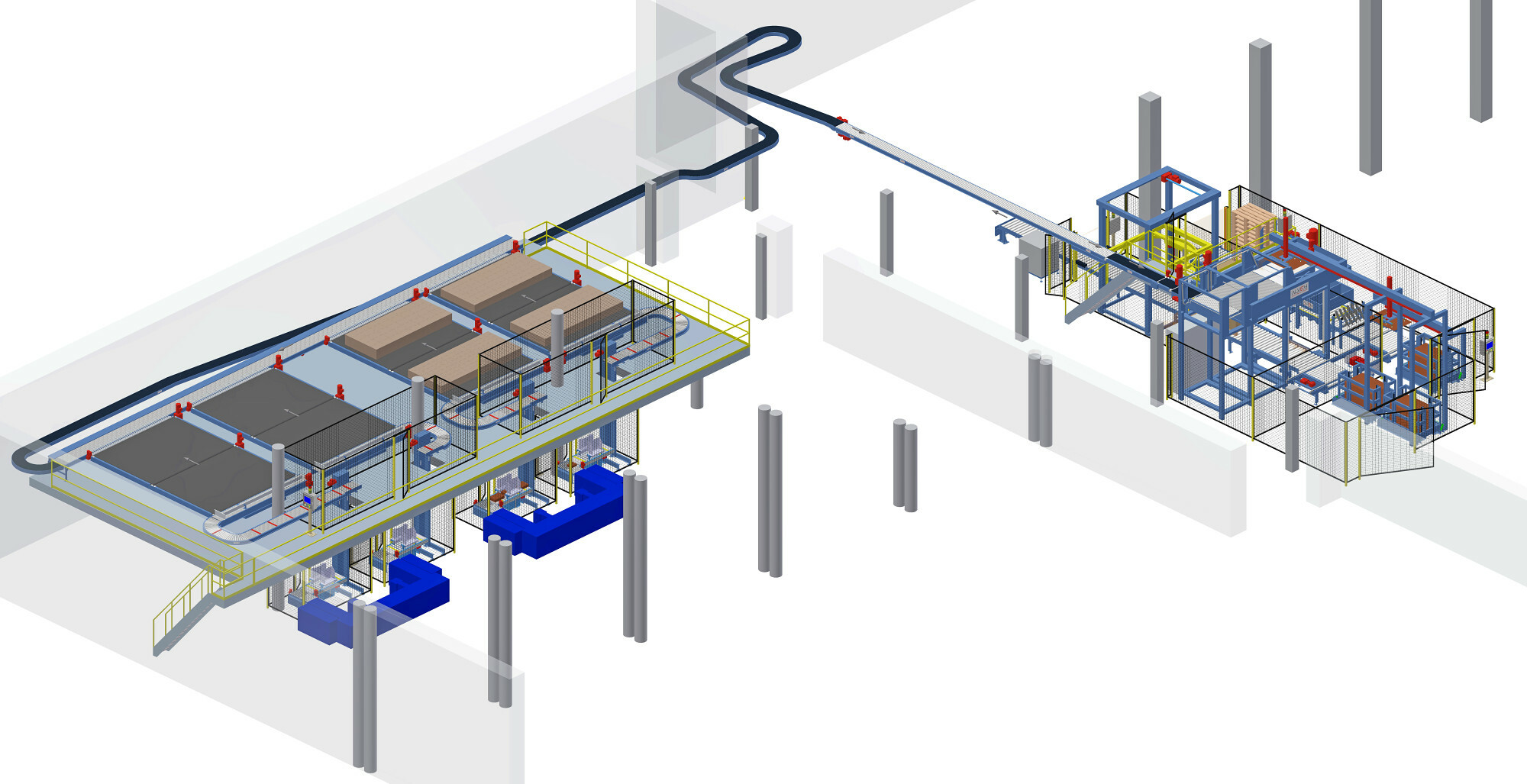

Pour l'usine tchèque de Hesov, Scott Automation a conçu, fabriqué et installé un système de palettisation automatique complet pour remplacer l'ancien processus manuel de palettisation des plateaux provenant de quatre lignes de production. La livraison comprenait un système de convoyeur de plateaux, des empileurs et des élévateurs de plateaux, quatre tables d'accumulation de plateaux, des convoyeurs de palettes incluant des empileurs, un contrôle des palettes vides avec un système de rejet automatique, un palettiseur Scott standard à entrée haute (à 3,5 m de hauteur), un applicateur d’intercalaires de fond de palettes et un applicateur intégré d’intercalaires entre les couches de produits avec deux distributeurs. "Il s'agit d'une solution de palettisation multi-lignes où le palettiseur est situé dans un hall d'entrepôt avec une température basse de 6°C, séparé de la zone de production avec une température normale d'environ 20°C", explique Jan Zechmeister, ingénieur commercial systèmes chez Scott Automation.

La capacité de production peut atteindre 30 palettes par heure

Les produits fraîchement emballés dans des plateaux arrivent dans l'usine de Hess sur des convoyeurs d'alimentation et sont empilés sur plusieurs hauteurs. Ils montent ensuite dans l'ascenseur jusqu'à la mezzanine où ils sont rassemblés sur des tables d'accumulation. Lorsque les quantités sont suffisantes pour remplir la palette, les piles de plateaux partent en rangées et vont vers le palettiseur dans un deuxième hall. Là, elles sont placées sur une palette. Des intercalaires sont automatiquement insérés sous la première couche de la palette et entre les couches. Les palettes pleines se déplacent ensuite sur le convoyeur de sortie jusqu'à la banderoleuse, qui enveloppe la palette dans un filet. La palette est alors prête à être transportée par un chariot élévateur à fourche vers l'entrepôt. Les palettes vides sont envoyées au palettiseur depuis le dépileur de palettes, leur qualité est vérifiée au préalable en automatique et toute pièce défectueuse est mise au rebut. Le système de palettisation exploite quatre lignes de production, dont il reçoit jusqu'à 76 plateaux par minute au total. La capacité de production peut atteindre 30 palettes par heure.

Rien n'est impossible

Le plus grand défi pour le fournisseur de solutions a été de composer avec l'espace très limité du hall de production. "Nous avons pu en tirer le meilleur parti en plaçant des tables d'accumulation sur la mezzanine", explique Jan Zechmeister. Un autre défi consistait à surmonter les différences de hauteur pendant le transport - le produit frais dans l'emballage ne doit pas trop s'incliner (inclinaison maximale de 5°) pour éviter de toucher le couvercle de l'intérieur. Il était donc impossible d'utiliser des convoyeurs inclinés ou en spirale et il a fallu recourir à des élévateurs alternatifs verticaux. Des plateaux avec des tenons coniques spécifiques ont été utilisés, ce qui a nécessité d'adapter le nouvel équipement pour assurer une manipulation très précise et douce. Le choix s'est donc porté sur un palettiseur avec une plaque de transfert. Il a également fallu résoudre le problème du pré empilage. "Plusieurs plateaux sont empilés les uns sur les autres juste avant l’entrée de l'accumulation, ce qui réduit l'espace nécessaire sur les tables d'accumulation et réduit la vitesse instantanée du palettiseur", commente Jan Zechmeister. Une autre caractéristique unique du projet est l'emballage spécial des palettes dans un filet. Ce choix a été fait pour assurer une bonne circulation de l'air entre les produits empilés sur la palette après la palettisation pendant le processus de maturation et de refroidissement. En outre, l'utilisation de l'automatisation a nécessité de légères modifications de la forme des plateaux, qui ne pouvaient pas être traitées de manière entièrement automatique dans leur forme originale.

La solution technique de Scott nous convenait le mieux parmi toutes les solutions proposées par les différents fournisseurs de technologie de palettisation. Nous avons surtout apprécié la variabilité de la solution, qui était assurée par les tables d'accumulation devant le palettiseur."

Profil du client :

Savencia Fromage & Dairy est une entreprise familiale française présente en République tchèque et en Slovaquie depuis 1993. Elle est actuellement le leader du marché des fromages et des spécialités laitières dans ces deux pays, grâce à la qualité unique et au goût inimitable de ses produits. En République tchèque, elle représente des marques réputées telles que Pribináček, Lučina, Král Sýrů, Sedlčanský, Apetito, Liptov et autres. Elle emploie 1 200 personnes dans deux usines en République tchèque et une en Slovaquie.

Crédits :

Cet article a été initialement publié dans le magazine tchèque Packaging Herald en octobre 2021. Écrit par Adriana Weberová.

Lien vers l'article : http://emagazin.packagingherald...

En savoir plus sur nos solutions de palettisation multi-lignes

Connexion de plusieurs lignes de production à une ou plusieurs machines de palettisation - Dès qu'une quantité suffisante de produits est disponible pour constituer une palette complète, le système appelle les produits, les transporte vers le ou les palettiseurs.